液压密封件常用密封元件有密封圈、防尘圈、蕾形密封圈、鼓形密封圈等。密封圈在液压传动中占有关键的地位。只有密封圈性能优良,在液压传动中保证不漏油,液压传动才能正常运行。本文分析了液压密封元件漏油的原因和排除方法。

一、 密封圈选用不当

密封圈选用不当会造成在使用中密封圈过松或者过紧,引起液压件不同程度地漏油,进而造成密封圈压缩量放大或者缩小,导致密封圈迅速损坏。那么密封圈合适的压缩量是多少呢?通常情况下,用于一般设备的平面法兰固定密封,压缩率应该选择 15%~25%,用于圆筒式固定密封,压缩率应该选用 13%~21%,往复运动的密封,压缩率一般选用 10%~12%,旋转运动的密封,压缩率一般选取3%~5%。

二、密封间隙过大

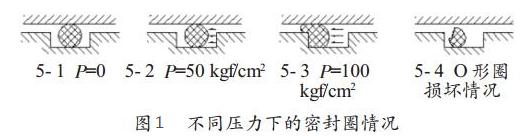

密封间隙过大,O 形圈在压力作用下被挤入密封间隙,如图1 所示。这样,密封间隙过大,在压力作用下,密封圈就损坏了。那么,密封圈合适的密封间隙是多少呢?一般是压力越大,密封间隙要求越小,压力小的情况下,密封间隙一般取 0.14~0.25 mm。压力越大,密封间隙要求越小,一般取 0.08~0.14 mm。一般工作压力 P>100 kgf/cm2 时,在 O 形圈的承压面应加挡圈。

三、 密封安装不正确

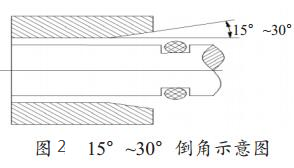

1、配件的棱角、键槽或过孔划伤密封圈易造成泄漏。正确的做法应将棱角倒角倒圆使其圆滑,免得划伤密封圈。一般要求端部可做成 15°~30°的倒角,见图2。

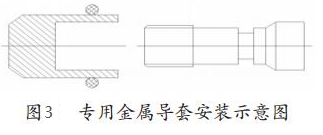

2、密封圈在过螺纹的时候易受损,应用专用的金属导套安装,避免密封圈与螺纹直接接触,见图3。

3、密封圈如果存在安装扭曲,在运转时就容易被破坏,必须拆下重装。安装中一定要注意检查密封圈是否安装正确。

四、 润滑不良

骨架油封密封件刃口处“临界油膜”的存在,可减少骨架油封密封件刃口磨损,否则将因缺油形成干摩擦致使骨架油封密封件被烧坏。一般选用锂基润滑脂润滑。保证轴表面骨架油封密封件清洁、润滑。为了防止灰尘等侵入唇部,还可以增设防尘装置。

五、磨损

密封圈的使用期限一般为 3 000~5 000 h,若密封圈使用超时,应及时更换新的密封圈并保证尺寸一致。使用新的密封圈时,也要仔细检查其表面质量,确定无小孔、凸起物、裂痕和凹槽等缺陷,并有足够的弹性后再使用。检修时,选择规格大小合适的密封圈,应用专业的拆装工具并选择正确的润滑方式和安装方法,密封圈的漏油是可以避免的。

以上内容摘自网络,如侵删!

手机扫一扫添加微信

服务热线

0311-87316999