某石化公司裂解装置2 台裂解柴油增压泵机械密封频繁泄漏,因机械密封泄漏检修已多达10 次,与 API 682 标准要求的使用寿命相差甚远。对裂解柴油泵机械密封频繁泄漏的原因进行分析,泄漏的主要原因为波纹管积碳、动静环破损破裂和辅助密封圈失效等。

一、波纹管积碳

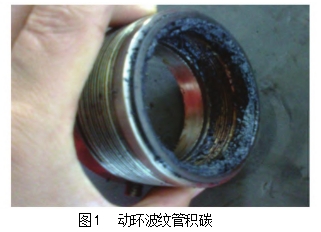

该泵采用的波纹管式机械密封,其实现密封功能的基本原理是密封面紧密贴合, 形成 0. 005 mm 左右的液膜。波纹管作为弹性元件用于补偿动环磨损量,具有体积小、耐高压、弹性力精确、转速高等优点,但多次对解体的机械密封分析发现:动环波纹管经常淤塞大量焦粒(见图1),使波纹管丧失弹性。 动、静环密封面无法完全贴合密封,且引起密封面的磨损,造成密封性能下降,窜油泄漏。通过对泵的设备结构和冲洗液工艺流程的分析,发现导致波纹管淤塞焦粒的成因有以下几点:

1、冲洗液工艺设计不合理

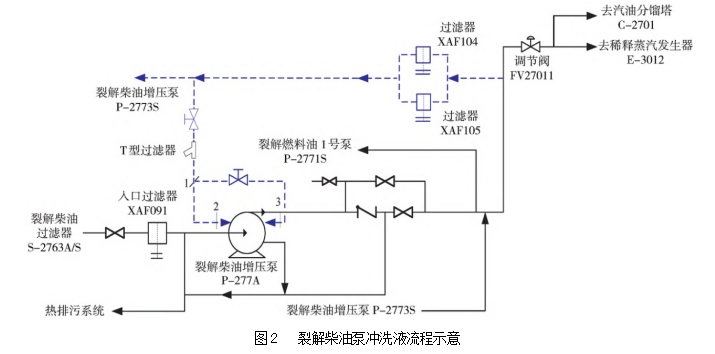

该泵的冲洗液自泵出口管引出,经过“ T”型过滤器后, 注入到机泵前轴机械密封和入口叶轮口环处。 机泵正常运行时,冲洗液总管流量一定,而机械密封腔压力高于泵体入口口环处压力,造成冲洗液偏流,机械密封冲洗液量不足,达不到冲洗波纹管焦粒的效果。 裂解柴油泵冲洗液流程示意见图2。

2、过滤器滤网选材不当

冲洗液自泵出口管引出, 经过“ T”型过滤器后,注入到机泵前轴机械密封和入口叶轮口环处。由于介质温度较高,腐蚀性强,含焦粒的冲洗液随负荷波动不断冲刷过滤网,多次检修发现过滤器滤网破损,固体焦粒等杂质进入机械密封密封腔,在波纹管处沉积导致波纹管“ 弹簧不弹”,动静环密封面无法贴合, 造成机械密封泄漏。 将原 304不锈钢材质丝网更换为 316 不锈钢丝网,耐腐蚀性更好,材质强度提升后未出现滤网破损。

二、动静环磨损碎裂

1、泵热备对密封件的影响

动静环密封面的变形、破碎和损伤会导致机械密封泄漏。 机泵的热备是工艺中最基本的操作, 根据 SHS 01013—2004 《离心泵维护检修规程》的要求,热油泵启动前要暖泵,泵体及机械密封预热速度不得超过 50 ℃ / h。 由于机械密封各元件材质差异较大,导热性能也不尽相同,在实际备用过程中,升温过快导致机械密封元件各点的温差较大,产生的热变形不同,破坏了密封端面的平行性。 当受热的机械密封元件热应力超过材料许用应力时将引起动静环碎裂。

2、安装应力的影响

机械密封密封面间隙的变形除了受温度的影响外,机泵联轴节的对中也是一个重要的影响因素。 机械密封属于端面密封,是一种旋转的接触式密封,动环和静环在垂直于轴线的方向上紧密结合,起到密封作用。 如果联轴器对中找正不达标,泵轴挠度过大,或者安装过程中存在应力,动静环密封面将发生变形。 配合间隙过大时导致密封面无法正常贴合,间隙过小时引起密封面磨损,或在盘车、泵启动时,较大的应力直接使动环拉裂。

3、冲洗液中焦粒对密封面的影响

当冲洗液过滤器滤网破损后,冲洗介质中的固体焦粒进入密封腔内,固体焦粒会划伤密封面,破坏密封面间的液膜,使动静环摩擦副磨损加剧,导致机械密封泄漏。

三、机械密封密封圈失效

密封圈主要指“ O” O型圈密封, 即静环“ O” 型圈,动环与轴套“ O” 型圈, 轴套与泵“O”型圈等。根据多次对失效后的机械密封拆解分析, 发现 “ O” 型圈失效的原因有以下几点:

1、安装时,“O” 型圈受到剪切或拧成麻花状,或者在穿过轴时受轴上焦粒或毛刺的伤害,形成泄漏。

2、“ O” 型圈压缩量太大加剧密封面的磨损而导致泄漏,或者压缩量太小达不到密封压力而泄漏。 其中一次机械密封泄漏就是因为“ O” 型圈制造尺寸不达标,设计尺寸为 ϕ58 mm × 3. 55 mm 的 “ O” 型圈,经过实测后发现规格为 ϕ58 mm × 3. 42mm,截面尺寸偏小造成泄漏。

3、机泵振动时焦粒容易将“O”型圈和密封面磨坏,并且在脉动压力的交变压缩作用和剪切作用下,“ O” 型圈容易产生疲劳破坏。

4、该泵输送介质及冲洗液均为裂解柴油,其成分非常复杂,对“ O” 型圈的制造质量、材料耐腐耐温特性有极高的要求。 当“ O” 型圈制造质量不达标,材料耐腐耐温性差时,“ O” 型圈运行周期将大幅缩短。

以上内容摘自网络,如侵删!

更多机械密封的信息,欢迎致电奥赛罗密封公司,电话:0311-87316999

手机扫一扫添加微信

服务热线

0311-87316999