摘 要:针对某煤炭企业液压支架立柱泄漏、保压效果差的问题,借助 ABAQUS 仿真计算软件,开展了液压支架密封件失效原因分析与改进工作。结果表明,预紧状态和工作状态时 Y 形圈主唇口和副唇附近存在应力峰值是导致立柱泄漏、保压效果差的主要原因。通过改进 O 形弹性体线径尺寸,由 Φ3.5 mm 提高到 Φ6.99 mm,再次仿真计算得出,相较于改进之前,O 形弹性体线径的增大,降低了预紧状态和工作状态时 Y 形圈主唇口和副唇附近的应力峰值,改进效果显著。

关键词:液压支架 活塞杆密封 失效原因分析 改进

引言

液压支架作为煤炭综采工作面的关键支护设备[1],其工作的安全性和可靠性直接关系着井下矿工的安全及煤炭企业的经济效益,现已引起了煤炭行业的广泛关注[2-3]。密封件作为煤炭液压支架的重要组成部分,如活塞密封、活塞杆密封、静密封等,其性能好坏决定着液压支架能否输出足够的支撑力与稳定保压,满足煤炭综采工作面的支护要求[4]。市面上液压支架密封件多种多样,但性能相差巨大,进口密封圈的技术和使用寿命远远高于国产,有必要进行深入的研究工作以便提高我国密封件制造技术水平[5-6]。

1 密封件失效问题

液压支架密封件虽然体积不大、价钱较为便宜,但被广泛应用于液压支架的立柱、平衡千斤顶、推移千斤顶等液压结构件中,除了起到密封保压之外还要配合活塞杆的升降动作,是液压支架实现功能动作的基础,也是造成泄漏问题的主要原因。某煤炭企业液压支架立柱额定工作压力约为 31.5 MPa,介质为乳化液,工作温度范围为 -20~80 ℃,要求加载之后压力腔锁闭,检测压力腔初始 1 min 内的压降不能超过 10%,但是在实际工程应用过程中立柱出现了泄漏、压降较大,最大压降达到了 18%,保压效果较差的问题,严重影响了液压支架的使用性能,给综采工作面内部人员和设备的安全造成了极大的威胁。

2 密封件失效原因的分析

出现液压支架立柱泄漏、保压效果差的问题之后组织相关专业人士对其进行了分析,找出问题原因。立柱液压缸观察结果显示,液压支架立柱液压缸表面存在明显的乳化液泄漏情况,由此可以推断保压较差原因不是活塞密封失效引起的。之后将立柱液压缸拆卸,得到活塞杆密封件,为 Y 形圈 +O 形弹性体 + 挡圈的组合结构,应用沟槽断面尺寸为 12.5mm×20 mm,O 形弹性体线径为 Φ3.5 mm,相关研究表明,Y 形圈与 O 形弹性体的搭配比例对于密封性能影响作用明显,一旦搭配比例不当就会导致密封位置泄漏,使液压缸内的压力降低,保压效果大大降低,故而出现了立柱保压效果差的问题。为了确定液压支架密封件失效的原因,借助 ABAQUS 有限元仿真分析软件,对立柱密封件工作状态进行仿真计算。

2.1 有限元模型的建立

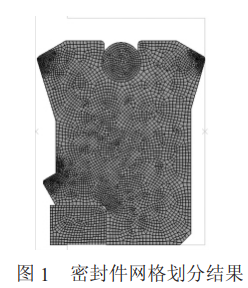

依据立柱密封件结构尺寸,利用 SolidWorks 三维建模软件完成Y形圈+O形弹性体+挡圈的三维模型,另存为.igs 文件。将密封件三维模型导入ABAQUS 仿真计算软件进行材料属性的设置,其中Y 形圈的材料为 NB308,O 形弹性体材料为 PU2,挡圈材料为 POM,直接由 ABAQUS 仿真计算软件的材料库调用。之后运用自由划分网格的方法进行网格划分,Y 形圈和 O 形弹性体设置四结点双线性轴对称四边形杂交单元 CAX4RH,挡圈设置四结点双线性轴对称四边形单元 CAX4R,网格划分结果如下页图 1 所示。

2.2 载荷施加与约束条件设置

将活塞杆设置为固定约束,不存在位移值,设置立柱套筒为位移约束,用于模拟实际密封件的预压缩状态。根据液压支架立柱液压油缸的实际工作情况,设置密封件承压一侧为压应力载荷,大小为 31.5MPa。之后进行立柱密封件约束的施加,对密封件与套筒接触的表面设置表面接触,要求不发生嵌入或者穿透等情况。完成液压支架立柱密封件载荷施加与约束条件设置之后即可调用 ABAQUS 有限元仿真计算软件自带求解器进行有限元分析计算。

2.3 仿真计算结果与分析

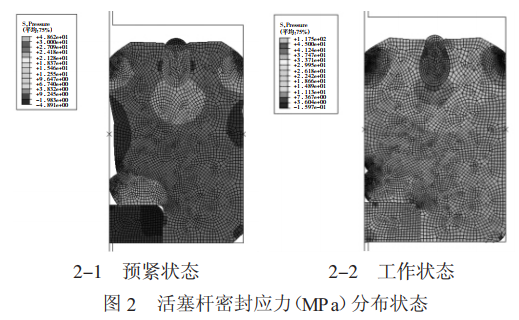

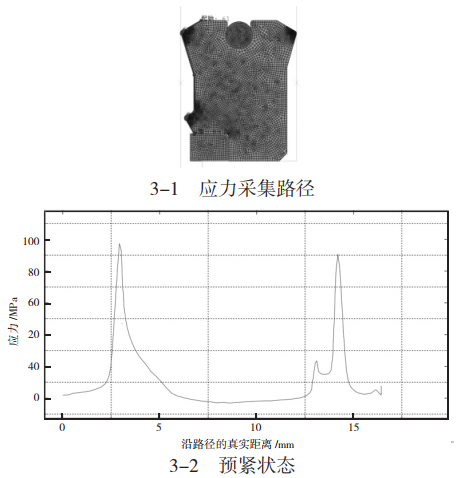

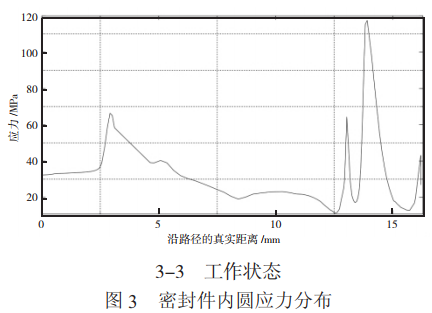

运用 ABAQUS 仿真计算软件完成线径 Φ3.5mm 活塞杆密封结构仿真计算,调取密封件初始预压状态和工作状态的应力分布云图,如图 2 所示。为了直观准确地获取活塞杆密封件与立柱套筒接触面上的应力分布状态,提取了接触面剖面外轮廓上的应力分布曲线,如图 3 所示。

由图 3 密封件外圆周应力分布曲线可以看出,在活塞密封件预压过程中,Y 形圈的主唇口和副唇的位置存在较大的接触应力,数值分别为 48 MPa 和45 MPa。在活塞密封件承受 31.5 MPa 的工作压力状态下,Y 形圈的主唇口和副唇的位置存在较大的接触应力,数值分别为 66 MPa 和 117 MPa。密封件所受接触应力越大,实际应用过程中的变形就越大,使得 O 形弹性体产生较大的接触变形,进而过早的出现永久变形,降低 O 形弹性体使用过程中的密封性能,严重了就出现了泄漏问题。

3 密封件结构的改进

3.1 密封件结构的改进方法

液压支架活塞密封件出现泄漏密封效果变差的原因是当前密封件与立柱套筒之间存在较大的变形应力,二者之间配合较紧,使 Y 形圈 +O 形弹性体 +挡圈的组合密封结构出现较大变形,尤其是起密封作用的 O 形弹性体,在较大的永久变形下会失去原有弹性,导致其过早失效,高压乳化液会沿套筒与密封件缝隙渗出,产生泄漏。此处从 O 形弹性体的线径出发进行密封件结构改进,将 O 形弹性体的线径由 Φ3.5 mm 提高到 Φ6.99 mm,保证密封圈结构尺寸不变,相对地减小 Y 形圈的厚度,以便提高密封件的密封性能。

3.2 改进效果的验证

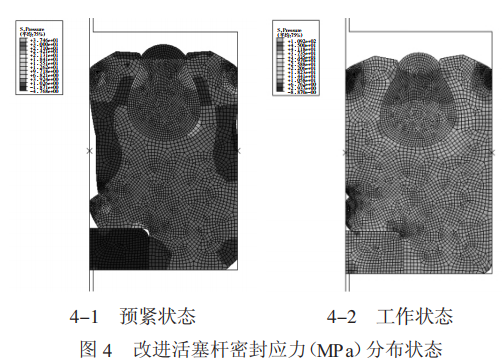

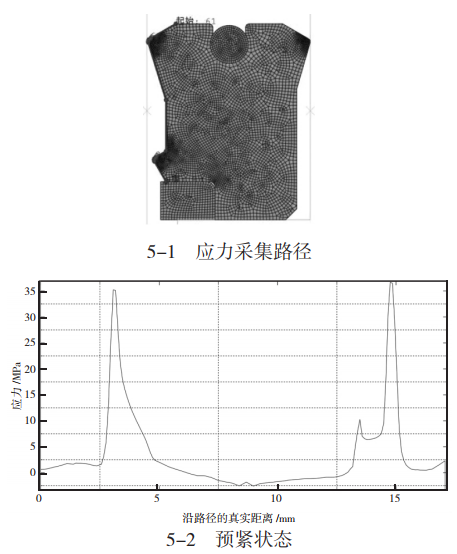

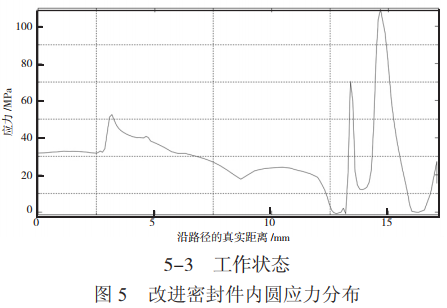

对改进之后的活塞杆密封件进行有限元仿真计算,前处理过程同原仿真过程,调取活塞杆密封初始预压缩状态和工作状态下的应力状态分布云图,如下页图 4 所示。同样提取两种状态下活塞杆内圆面的应力分布曲线,结果如下页图 5 所示,预紧状态时存在两个应力峰值,出现在 Y 形圈主唇口和副唇附近,应力值分别为 35 MPa、37 MPa;工作状态时同样存在两个应力峰值,出现在 Y 形圈主唇口和副唇附近,应力值为 47 MPa、109 MPa。

与活塞杆密封改进之前相比较,增大 O 形圈线径降低了 Y 形圈主唇口和副唇附近的应力峰值,有利于提高密封件的使用寿命和密封性能,起到了较好的改进效果。

4 结论

1)在预紧状态和工作状态时,Y 形圈主唇口和副唇附近存在应力峰值,立柱泄漏、保压效果差的原因是工作过程中 O 形弹性体承受较大接触应力,接触变形过大,出现了永久变形。

2)在密封件结构尺寸不变的前提下,将 O 形弹性体线径由 Φ3.5 mm 提高到 Φ6.99 mm 之后,仿真计算结果表明,降低了预紧状态和工作状态时 Y 形圈主唇口和副唇附近存在应力峰值,取得了很好的改进效果。

参考文献

[1] 彭帅.液压支架千斤顶漏液问题原因及改进措施[J].煤矿机械,2017,38(5):149-150.

[2] 赵永美.煤矿液压支架立柱、千斤顶失效分析及解决方案[J].山东煤炭科技,2020,37(5):153-154.

[3] 张宏.立柱缸口密封件泄漏原因分析[J].科技情报开发与经济,2003,13(4):113-113.

[4] 满海鸥,刘涛,龙书林,等.某液压系统 O 形密封圈失效原因分析与改进[J].液压与气动,2012,45(9):67-70.

[5] 郭瑞燕,牛世胜.ZY3200/14/34 液压支架推移千斤顶失效原因分析与改进[J].工程技术(文摘版),2018,11(2):365-366.

[6] 欧艳梅,杨贵.液压支架双伸缩立柱失效分析及改进措施[J].矿山机械,2009(3):21-24.

手机扫一扫添加微信

服务热线

0311-87316999