摘要:针对大庆炼化公司化工生产一部硫铵作业区机械密封多次腐蚀、磨损泄漏问题,结合现场生产实际工况进行原因分析,同时提出相应改进措施,解决作业区机械密封维修频次高,达不到规定使用寿命问题。

关键词:副叶轮动力密封泵;硫酸铵腐蚀;机泵改造

1、作业区概况

大庆炼化公司化工生产一部硫铵作业区含两套装置,硫铵一套装置于 1992 年开始施工,1995 年建成投产,年设计运行 8000 小时。是炼化公司化工生产一部丙烯腈作业区的配套环保装置,主要用来回收上游丙烯腈作业区的副产物-稀硫酸铵溶液。装置生产采取强制外循环加热、-0.08Mpa 减压蒸发等操作,使丙烯腈作业区来的稀硫酸铵溶液提浓至过饱和溶液,经过干燥、包装来实现回收成品硫酸铵的目的。硫铵二套装置是炼化公司为解决聚丙烯酰胺作业区生产过程中含氨废气的排放问题新建的配套装置,原料为浓度约 25%的硫酸铵溶液,来源主要是聚丙烯酰胺作业区尾气中的氨气用稀硫酸作为吸收液进行吸收后产生,装置于 2011 年开始施工,2012 年10 月建成投产,设计生产能力:1.5 万吨硫酸铵 / 年。由蒸发结晶、离心分离、干燥、包装等工序组成。

2、改造原因

硫铵作业区一套装置料将泵 P-2003S,二套装置二效出料泵 P-1005A/B、三效出料泵 P-1006A/B 和母液泵 P1010A/B/S 输送的硫铵液为过饱和溶液、物料浓度高、固体颗粒含量较大、腐蚀性强。原机泵采用双端面机械密封,生产运行时以及机泵在启停的过程中由于密封腔内的压力变化会导致部分结晶颗粒夹在机械密封的动环、静环之间,加速了动环、静环的腐蚀、磨损,导致机械密封泄漏频繁,平均每运行8000 小时左右需更换一套新的机封,无法满足公司制度中运行 24000 小时使用寿命要求,大大增加了设备维护费用,同时机封泄漏后机封水窜入蒸发系统,系统浓度降低,影响装置平稳生产, 蒸汽单耗上升。针对上述问题,经与厂家和维修单位结合,开展技术攻关,决定将上述机泵由机械密封改造为副叶轮流体动力密封,取消原有机械密封,减少机封更换数量,降低机泵维修频次。

3、副叶轮动力密封泵介绍

3.1 副叶轮动力密封泵工作原理

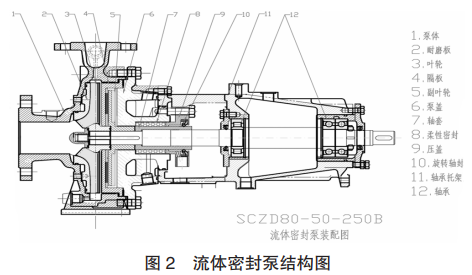

副叶轮动力密封是一种无接触的旋转式密封结构 , 又称流体动力密封。副叶轮流体动力密封主要工作原理是在叶轮后盖板背面附近处同根轴的反方向增加一个新叶轮。副叶轮与工作叶轮之间用隔板进行隔离,新增副叶轮的表面有 6 条叶片,叶片高度约 8mm,与垂直方向偏移约 35 度角,副叶轮叶片弯曲方向与泵体入口处叶轮叶片弯曲方向相反,当泵在正常运行时,会有一部分硫酸铵液体自工作叶轮后盖板处泄漏至副叶轮处,此时副叶轮随泵轴一起旋转,副叶轮中的液体也会随着叶轮一起旋转,转动的液体会产生一个向外的离心力,因副叶轮叶片弯曲方向与入口处工作叶轮方向相反,副叶轮产生的离心力与工作叶轮产生的离心力相反,两个方向的力相互作用平衡,顶住了流向填料密封处的液体,降低了填料密封处的压力,进而起到了密封的效果。

3.2 副叶轮动力密封泵优点与不足

副叶轮动力密封泵可以克服填料密封压力不足的缺点和机械密封周期性腐蚀磨损泄漏的问题 , 特别适合用于类似过饱和硫酸铵这类具有较强腐蚀性并且含有大量结晶颗粒的介质 , 同时,结构简单 , 改造方便易于实施,机泵正常运转时具有密封可靠、无泄漏、不存在机械磨损、可靠性高、使用寿命长等优点。同时副叶轮除了能够阻止硫酸铵液体泄漏外,还起到了平衡泵体运行产生的轴向力的作用,泵运行时,轴向力主要是由液体作用在工作叶轮上的压差力产生的,随副叶轮旋转的液体作用在副叶轮上压差力的方向与工作叶轮上的压力方向是相反的,这样便可以平衡一部分轴向力,因轴向力的平衡,同时,还起到了延长轴承使用寿命的作用。

但是,使用副叶轮动力密封泵也有一定的不足,首先,机泵运行时,在新增副叶轮上要消耗一部分机械能,新增的副叶轮会使泵的运行效率降低 2% ~ 3%,功率增加 5% ~10%; 其次,副叶轮密封仅在泵运转时起作用,因此,停车时必须配备停车密封装置,同时该技术因密封不严存在一定的泄漏,无法用于输送易燃易爆有毒有害介质的机泵改造。

3.3 副叶轮动力密封泵停车密封

因副叶轮动力密封泵必须在泵正常运转时才能产生反向的离心力进而起到密封作用。所以在机泵停止运转时,需要在副叶轮后方加停车密封来阻止泵体出入口管线的静液柱压力产生的泄漏。泵的停车密封采用的是填料密封。其密封机理为:填料在压盖压紧力的作用下被压紧,使填料密封受挤压径向扩张,挤压在轴面上,并产生大于泵体出入口管线静液柱压力的径向压力,进而达到阻止停泵时硫酸铵外漏的目的。其次,机泵正常运转时,因副叶轮动力密封的作用,使溶液不能泄漏至填料密封处,此时,填料密封还起到了防止大量空气从泵体外部进入泵体的作用。填料密封材料可以使用柔性石墨填料、软填料、聚四氟乙烯圈等。因石墨本身具有自润滑特点,所以,作业区改造的泵采用的均为柔性石墨做密封填料,此外,停车填料密封在使用中还存在以下问题:(1)填料密封作为停车密封寿命较短,一般使用在 2 ~ 3 个月。(2)填料压紧时,密封效果基本上能满足出入口管线静压的密封,但轴套磨损严重。(3)填料密封压力在管线冲洗时不够, 机泵停车后冲洗管线时冲洗液经常发生外漏。

4 改造后效果(如图 3)

首先,经过机泵改造,目前装置机泵维修频次大幅度降低,延长了机泵的维修周期,每年可以节约更换机械密封 8 套,节约机泵维修费用约 2 万元。同时,节约因机械密封内漏故障而窜入系统的密封用脱盐水约 150 吨,节约脱盐水费用 0.29 万元,节约因脱盐水窜入蒸发系统导致系统浓度降低而重新蒸发用蒸汽 240 吨,节约蒸汽费用 4.68 万元,合计节约生产成本约6.97 万元 / 年。因机械密封腐蚀泄漏减少,装置的现场工作环境也得到了很大的改善,改造后,机泵整体运行效果良好。

参考文献:

[1] 黄先培. 砂泵轴封的改进 [J]. 石油机械 ,1998.

[2] 刘甲凡. 离心泵副叶轮密封的计算和结构参数的选择 ,1996.

[3] 湘潭大学流体密封科研组 . 副叶轮封压能力的研究 ,1983.

[4] 顾永泉. 流体动密封 [M]. 北京 : 石油大学出版社 ,1990.

以上内容来自网络,如侵删!

手机扫一扫添加微信

服务热线

0311-87316999