1、各部件的基本情况

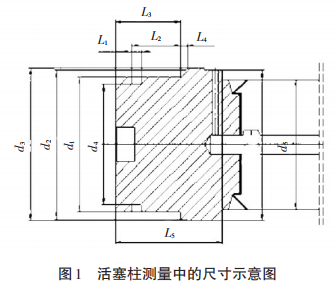

在进行实例选择时,采用的是 320/280/200/170 双伸缩结构的活塞杆,其详细的示意图如图 1 所示。活塞杆的内部有 3 个彼此独立的液体腔,当活塞杆处于工作状态时,其主要的作业流程如下:首先,乳化液从进液口进入活塞杆的下腔,在将其内部填满后,活塞杆逐渐升高,当升高到支架的顶梁部分时,能够与顶板实现完全的接触,这时,活塞杆的控制阀关闭进液口;然后,顶板处的压力通过小柱传递到下腔的液体中,下腔的液体在阻力作用下实现支架对巷道的顶板支护,其间,一般来说,在阻力一定的情况下,活塞杆各个部分的截面积越小,其受到的压力就会越大,活塞杆的内部组件主要有外缸、中缸、小柱,其中,小柱的截面积最小,承受的压力也最大。

2、 故障原因

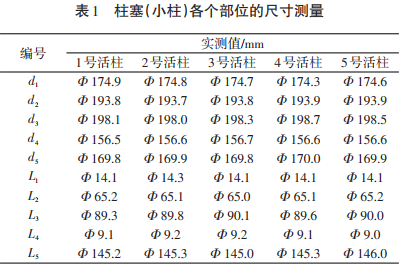

在对密封损坏的活塞柱进行检查时,维修人员发现,就外观而言,在密封损坏的位置上,柱塞部分的加工比较粗糙,缺陷问题比较明显。首先,原材料加工时余量不足,并且存在一定的黑皮,使得该部分的尺寸出现一定的超差现象。另外,就表面的粗糙度而言,表面过于粗糙,没有达到一定的加工标准,详细的测量数值如表1所示。

3、 改进建议与改进结果

根据以上分析可知,对液压支架中的活塞杆而言,柱塞、缸筒的配合间隙和密封性能关系密切,在这个实例中,由于加工环节不到位,工艺比较粗糙,造成基体部分的尺寸不足,并且形状不规则,使得其使用寿命受到影响,在远没有达到密封件疲劳强度的情况下出现了损坏,进而使得密封受损,难以达到有效的密封效果。针对这种情况,人们可以对相应部件进行重新设计和加工,这样能够有效避免类似问题的出现,提升部件的整体使用寿命[4-5]。在对小柱的柱塞进行重新设计与加工时,有几点需要格外注意。首先,小柱柱塞的密封沟槽部分要进行严格的控制,柱塞外圆的密封件支撑部分要按照有关设计要求和标准进行设计,缸筒设计时要严格控制误差[6-7]。其次,要注意圆柱度和表面的粗糙度[8]。在大工作阻力活塞杆的设计和加工环节,根据上述分析和实测数值可知,这部分的尺寸要进一步加大,减小其与缸筒内孔的间隙,这会对零件加工和装配提出挑战,增加这部分的工作难度,但是能够有效提升活塞杆在使用时的承压能力,提高其密封性能,延长使用寿命,实现活塞杆的安全使用,经济效益良好。

参考文献:

[4]高明霞,王伟,郭强,等.液压支架活塞杆柱塞与缸筒配合间隙对密封性能的影响分析[J]. 中国高新技术企业,2014(4):58-59.

[5]刘帮才,张伟伟,郭彦斌,等.液压缸中金属活塞环密封性能研究[J].工程机械文摘,2013(5):78-81.

[6]赵建新. 纯水液压传动缸的研制及动态特性研究[D].昆明:昆明理工大学,2017:18-19.

[7]弓永军.纯水液压控制阀关键技术研究[D].杭州:浙江大学,2005:12-13.

以上内容出自网络,如侵删!

延展阅读:

手机扫一扫添加微信

服务热线

0311-87316999