急冷油系统是裂解装置中非常重要的工艺系统,该系统有2个重要的循环回路,即裂解燃料油循环和裂解柴油循环,作用是回收裂解气低位热能生产稀释蒸汽和预热原料。 裂解柴油泵是将裂解柴油循环中的柴油注入到急冷油循环中,调节裂解燃料油黏度。流程中设置有 2 台裂解柴油泵( P-2773A/S),设计入口压力 1.26 MPa,出口压力1.88 MPa,操作温度 150 ℃。自乙烯装置开工以来,2 台裂解柴油泵机械密封频繁泄漏,因机械密封泄漏检修多达10 次。 柴油具有易燃的特性,频繁的检修不仅增加了安全隐患和生产成本,且给装置平稳操作带来了极大影响,因此延长设备的运行周期成为亟待解决的问题。

1、机械密封结构

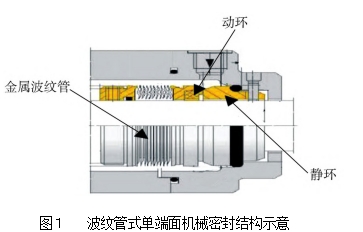

裂解柴油泵机械密封形式为波纹管式单端面机械密封( 见图 1 ), 冲洗方案采用 API 682 - Plan32 型,外来的冲洗液经过单向阀、过滤器进入密封腔,一方面带走密封腔中的摩擦热,保证密封端面上流体膜稳定;另一方面阻止固体杂质和焦粒淤积于密封腔中,使密封元件能在良好、稳定的工作环境中工作,减小密封零件磨损和失效的可能性。主密封的动环采用波纹管弹性元件,端面材质为石墨,静环端面为材质较硬的碳化硅,辅助密封采用氟橡胶“ O” 型密封圈。

2、机械密封泄漏原因

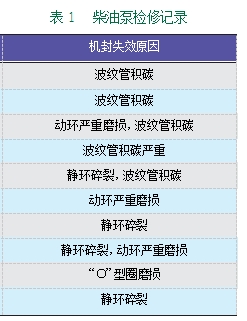

通过对该泵检修记录和机械密封失效原因统计分析( 见表 1), 波纹管积碳导致机械密封失效的次数为6 次,占总数的60% 。从统计数据看,波纹管积碳是导致机械密封泄漏的主要原因,其次是动静环破损。

以上内容摘自网络,如侵删!

更多机械密封的信息,欢迎致电奥赛罗密封,电话:0311-87316999

手机扫一扫添加微信

服务热线

0311-87316999