研究结果显示,污水注水泵的寿命与企业实际需求尚存在一定的差距。《往复式注水泵技术规范》明确提出:当含油污水输送额定排出压力为20 MPa以下时,柱塞寿命应达到1300 h,填料寿命应在1400 h以上,泵阀能够进行长达1600 h的无故障运行。但在实际运行过程中,柱塞寿命仅为600~900 h,填料寿命维持时间更短,约为350~ 500 h,泵阀仅能够维持150~240 h无故障运行。

1、部件结构不适宜回注污水

作为注水泵主要部件,污水泵柱塞填料容易受到含颗粒污水的影响,其中所含的腐蚀性成分会对柱塞填料产生腐蚀,污水难以被有效隔离,润滑条件不佳,使得填料磨损进一步加剧。污水泵泵阀常用结构为上下分体式,阀心、阀体采用金属密封,若输送的污水存在明显的颗粒物,将会影响到阀心、阀体密封性,出现泄漏,长此以往会使金属密封面产生不同程度的破损,引起泵阀故障。

2、 柱塞填料选择不合理

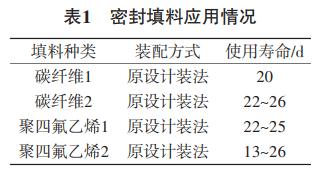

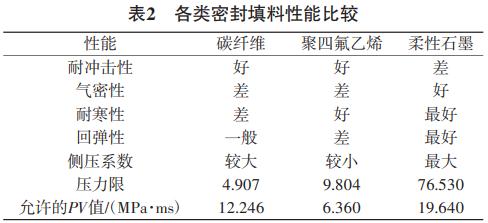

在原油开采过程中,注水泵柱塞往复运动,柱塞表面很容易受到水中成分腐蚀,不光滑的柱塞表面也会让密封圈磨损加剧。一般柱塞要10个月更换1次,密封圈要每月更换1次,频繁更换不仅给生产造成损失,对注水生产时间也会造成影响。通过测试污水泵柱塞材料,可以发现其基材为45钢,表面涂喷了硬质合金,在实际应用过程中可以发现此类喷涂材料在腐蚀性污水输送过程中存在较高的脱落风险,容易损伤到柱塞,部分柱塞应用不足700 h 便会出现喷涂材料脱落的现象,甚至发生拉毛。注水泵曾经使用过的填料如表1所示。污水泵填料采用碳纤维编织材料,耐寒性不佳,且具有回弹性,遇水后会出现变硬的现象,降低密封弹性,导致使用寿命大大减少。聚四氟乙烯主要的特点为耐高温,但缺乏有效的回弹性能,若柱塞偏摆幅度过大,与柱塞之间会产生较大间隙,进而引起介质的泄漏。柔性石墨自润滑性能好,但摩擦因数低,在冲击性及耐剪切性能方面存在一定的不足,无法将其单独应用于高压柱塞轴封。不同密封填料性能如表2所示。

3、 封油压力低

密封油能够对液体外漏起到较好的密封作用,与此同时还能够对填料密封润滑、冷却。密封工作性能很大程度上受封油压力高低的影响。实施技术改造前,封油zui大压力不超过0.3 MPa,与介质工作压力(16 MPa)相比明显较小。可以发现,受封油压力过低的影响,即使主填料密封段封油进入填料与柱塞,也难以起到明显的润滑作用,此时受压力差的影响,介质会在填料与柱塞之间的径向间隙充满,顺轴向从泵内往封油侧泄漏。副调料密封段可见侧向压力比封油压力高,封油无法顺利进入填料与柱塞间,难以发挥润滑作用,增加了填料与柱塞的摩擦因数,同时降低了液膜压力。介质压力升高并分布于轴向,导致封油、介质混合物外泄,需要加大密封填料压紧力,导致摩擦因数进一步增加,导致密封失效。

以上内容摘自网络,如侵删!

手机扫一扫添加微信

服务热线

0311-87316999