1、优化设计与材料选择

在高温高压反应釜机械密封的优化设计与材料选择过程中,首先是选择合适的密封材料,以确保其能够承受反应釜中产生的高温(zui高可达300℃)和高压(zui大可达5MPa)。对于此类苛刻条件,常选用具有优异耐磨性、耐腐蚀性和耐高温特性的材料,如碳化硅(SiO、陶瓷、钼合金等。碳化硅材料可承受zui高1 600℃的高温,同时其耐磨性能在高压条件下表现尤为突出,能有效防止密封面因摩擦引起的损坏。其次,在设计结构上,采用双端面密封比单端面密封更为可靠。双端面密封能通过双重密封面分担密封压力,有效防止密封失效。例如,采用双端面机械密封时,其中一个密封面用于密封介质,另一个则控制密封泄漏,分担压力和温度波动带来的影响。通过合理设计密封结构,如提高密封面平整度,减少摩擦,进一步降低密封失效的风险。

2、合理安装与调试

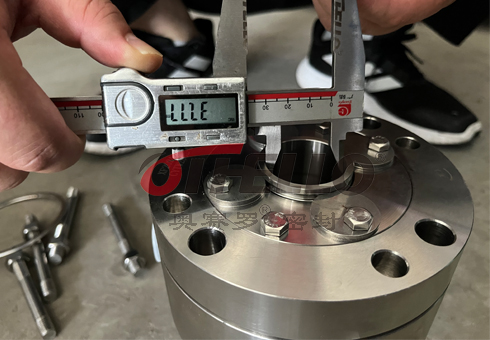

合理安装与调试是确保高温高压反应釜机械密封效果的关键步骤。首先,安装时需精确对中,避免偏斜或扭曲。反应釜机械密封的安装精度要求非常高,偏差仅为0.01 mm,否则可能导致密封面不均匀接触,进而引发密封失效。为此,使用激光对中仪或三坐标测量仪对安装位置进行精确检测,确保机械密封在轴心方向的对中精度。

在安装过程中,密封面要避免划伤或损坏,应采取软质工具进行操作,减少不必要的机械摩擦。此外,密封安装完毕后,需进行详细调试。调试过程应严格按照操作手册进行,特别是密封面接触的压力和温度需要在规定的范围内。例如,反应釜密封面接触压力应控制在2~4MPa范围内,温度应保持在200~250℃之间,过高的温度和压力会增加密封面磨损的速度。安装与调试结束后,还应进行动态密封测试,模拟反应釜的工作环境,测试密封件的耐压、耐温性能及泄漏率。测试结果应确保密封性能达到设计标准,如泄漏率低于10-6mbar·L/s。通过这些精准的安装与调试工作,能够确保密封系统的稳定性,减少设备在后期运行中因密封问题导致的停机时间。

3、监控与检测技术的应用

为了降低高温高压反应釜机械密封设备的故障停机率,实时监控与检测技术的应用至关重要。首先,在密封区域安装温度、压力、振动等传感器,能有效实时监测密封的工作状态。对于高温反应釜,温度监测通常使用精度为0.1℃的热电偶探头,实时跟踪密封面温度变化,避免由于温度过高而导致密封面损坏。若温度超过250℃,系统将自动发出警报,并采取自动降温措施(如启动冷却系统)。

同时,压力监测仪表能够监测反应釜内部压力变化,确保其维持在设计的安全范围内(通常为2~5MPa)。当密封处压力超过设计安全值时,压力传感器会触发警报系统,防止密封件因压力过大发生破裂或泄漏。另一个重要的监控手段是振动监测,振动传感器(如加速度传感器)安装在密封部位,可实时采集设备运行的振动信号。通过分析振动频率与幅度,可以判断密封件是否存在异物干扰或不均匀接触。当振动幅度超过预设阈值时,监测系统会自动切换到备用密封系统或启动备用密封件,从而防止因振动导致的密封故障。

4、操作工艺与维护管理

优化操作工艺与强化维护管理是减少机械密封故障停机率的另一有效方法[3]。在操作工艺上,首先要控制反应釜的进料速度和反应温度,避免过高的温度(超过300℃)和过大的压力(超过5MPa)对密封系统造成过大负担。因此,化工生产过程中需要精确控制反应釜温度与压力,通过自动化控制系统实时调整,确保其在安全工作范围内。

其次,定期检查和维护是延长机械密封使用寿命的关键。化工厂应制订每月或每季度的检查计划,对密封面进行视觉检查,并测量密封面接触压力和温度,确保其处于zui优工作状态。通过使用高精度测量仪器,如接触压力计和温控仪表,检查密封面的磨损程度及工作状态,及时更换磨损或失效的密封件,防止因密封失效导致的泄漏或停机。在维护管理上,还需定期对密封润滑系统进行检查,保证润滑油的清洁度和流量,以减少机械摩擦。润滑油的更换周期通常为3~6个月,且应选用符合要求的高温润滑油,保证其在高温和高压环境下的润滑效果。

5、故障预防与应急响应

故障预防与应急响应是确保高温高压反应釜机械密封设备可靠运行的重要环节。首先,采用故障树分析(FTA)方法分析密封系统可能出现的故障模式,识别潜在故障点,并评估其可能性与后果。通过这种方法,可以预测机械密封在高温高压环境下的潜在风险,制订相应的预防方案”。

例如,在反应釜密封装置的设计阶段,通过FTA识别出密封面磨损和过热为主要故障原因。基于这一分析,设计团队调整了密封材料的选择,使用耐高温、耐腐蚀的碳化硅材料,并优化了冷却系统的设计,确保密封面能够在高温条件下正常运行。与此同时,建立了设备故障数据库,对历史故障进行归档,为未来的预防措施提供数据支持。在应急响应方面,企业应制订详细的应急预案。例如,当密封故障发生时,通过在线监测系统实时监测密封的温度和压力,迅速判断是否需要停机。一旦发生密封故障,预案要求立即启动备用密封系统,并通过控制系统快速停机,减少损坏并恢复设备运行。应急预案的应用,能够有效降低停机时间。

6、技术创新与自动化应用

技术创新与自动化应用是提高高温高压反应釜机械密封可靠性的重要措施。首先,通过引进自动润滑系统来减少密封面磨损。自动润滑系统可以精确控制润滑油的流量和温度,确保在高温(300℃以上)和高压(5 MPa)环境下,密封面得到持续、均匀的润滑。润滑油的供应量通常为0.5~1L/min,并根据运行状态自动调节,以保证密封系统的zui佳性能。通过这一技术的应用,密封面磨损率降低了25%,大幅延长了机械密封的使用寿命。

另外,智能化监测设备也在降低故障停机率中发挥了重要作用。利用振动传感器、温度传感器和压力传感器组成的监测系统,结合大数据分析,实时监测反应釜密封部位的状态。通过智能分析系统,能够在密封系统出现异常(如温度超过260℃、压力超过5.5 MPa)时,及时预警并采取自动修复措施或切换备用密封。这种智能化系统不仅能够监控密封状态,还能根据设备的运行数据自动优化密封系统的调整,确保设备高效运行。

以上内容摘自网络,如侵删!

手机扫一扫添加微信

服务热线

0311-87316999