摘 要:在介绍机械密封技术在航空发动机中的应用特别是对石墨环密封技术的原理、优缺点和在应用中遇到的失效问题进行研究的基础上,结合某型涡轴发动机空气起动机减速器石墨环密封部位滑油泄漏故障,通过对密封元件和磨损痕迹进行测量和检查,分析石墨密封失效原因,并对如何防止失效再次发生给出相应的改进建议。

关键词:机械密封 石墨密封环 磨损 失效分析

引言

纵观航空发动机技术的发展历程,在影响发动机性能和寿命的因素中,密封技术在其中的地位变得愈加关键。航空发动机密封需要承受高相对转速、高工作温度、高密封压差以及剧烈振动等各种因素引起的变形和位移[1]。基于此,近年来密封技术在发动机上的应用从传统密封到各种新型的密封都有不同程度的发展,而石墨环机械密封技术作为常用的密封方案之一,修理控制手段也日渐完善成熟。

一、机械密封

机械密封属于动密封中的接触式密封,主要用于密封各种不同黏度、有毒、易燃、易爆、强腐蚀性和含腐蚀性固体颗粒的介质,寿命可达2500小时,一般不低于 800小时。目前其运用已经达到如下技术指标:轴径为(5~2000)mm;压力为(10-6~45)MPa;温度为(-200~450)℃;相对速度可以达到150m/s。

机械密封是由一对或数对动环与静环组成的平面摩擦副构成的密封装置。光滑平直的动环和静环的端面,靠弹性构件和密封介质的压力使其互相贴合并作相对转动,通常密封端面处于边界润滑工况,端面间维持一层极薄的液体膜而达到密封的目的。这层流体膜具有流体动压力与静压力,起着润滑和平衡压力的作用。当密封端面磨损时,静环连同静环密封圈在弹簧推动作用下,沿轴向产生微小位移,达到一定的补偿能力,称为补偿环。通过不同的结构设计,补偿环可以由静环承担,也可以由动环承担。由补偿环、弹性元件和副密封等构成的组件称为补偿环组件。

机械密封主要包含石墨环密封、磁性环密封、蓖齿密封等,下文主要结合空气起动机减速器使用的石墨环密封进行分析和研究。

二、空气起动机石墨环密封

(一)减速器工况

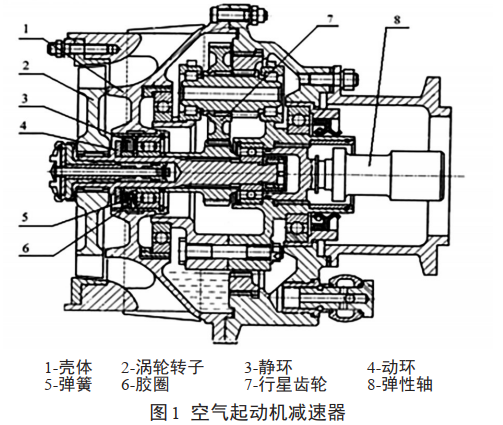

如图 1所示为某型俄制涡轴发动机专用空气起动机的减速器组件。空气起动机工作时,增压空气冲击空气起动机涡轮,带动涡轮转子高速旋转,通过减速器将扭矩传递给发动机燃气发生器转子,带动发动机起动。空气起动机的减速器为行星齿轮式,内部采用滑油润滑,为防止滑油泄漏,转速输入端的涡轮转子与外部采用石墨环密封,输出端弹性轴与外部采用皮碗密封。

空气起动机减速器减速比为 8.9,涡轮转子的极限转速可达到50000r/min;减速器内部采用926航空滑油独立润滑,内部滑油温度可达到约120℃。

(二)石墨环密封

空气起动机涡轮转子与外部采用石墨环密封,动环4固定在涡轮转子2的端面上,随涡轮转子一起转动;8件弹簧5安装在壳体1上,弹簧上部安装静环3,静环 3的表面镶嵌有石墨环,静环 3与壳体 1表面采用胶圈 6 进行密封,静环 3 下部设计有凸起结构,通过与壳体 1上的盲孔凹槽配合使静环可以随着弹簧 5 在轴向上下浮动,静环 3 不转动。减速器工作时,涡轮转子2带动动环4一起转动,静环3在弹簧5的作用下,使石墨环紧压在动环 4的密封面上,形成摩擦副防止滑油外漏。以上,静环 3为补偿环;静环3、弹簧 5 和胶圈 6 与相互配合的壳体 1 构成补偿环组件,当石墨密封环端面磨损时,静环 3连同静环密封胶圈 6 在弹簧 5 推动下,沿着轴向产生微小位移,达到一定的补偿能力保证密封性能不变。

三、石墨环失效分析

空气起动机工作时石墨环密封部位不允许滑油泄漏。空气起动机在试验或试车时出现石墨环漏油故障,其中部分台次在泄漏出的滑油中含有石墨粉。根据故障现象,结合石墨密封结构,从静环、动环、弹性元件以及装配质量等几个方面进行故障原因分析[2]。

(一)密封失效情形

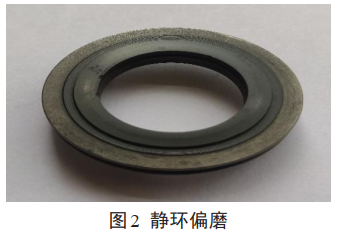

对出现泄漏的减速器进行分解检查,发现故障处滑油中含有大量的石墨粉,分解后石墨环表面存在偏磨现象,如图2。洁净静环和动环密封表面后,通过对比和显微测量发现:静环和动环表面均存在磨损,偏磨较为严重。结合静环和动环的磨损痕迹可以看出两者磨痕相互对应互补,为二者之间发生异常摩擦所致。如图2、图7。进一步对石墨环表面进行显微观察,发现石墨环表面粗糙度超差,平面度严重降低。

摩擦接触表面会产生犁沟,即使摩擦副是同种材料,接触表面接触时仍会产生磨粒。当摩擦表面不平时,磨损微凸体显著,静环与动环表面相互接触在高转速条件下摩擦,将会产生大量磨粒,磨粒夹杂在密封表面成为新的摩擦剂加剧磨损。石墨环的表面粗糙度和平面度对密封性能起着决定性的影响。

如工作时石墨环表面较粗糙,则会发生异常摩擦影响耐磨性、密封性;平面度达不到要求,则造成石墨环与动环4贴合不紧密,造成滑油在工作过程中渗出。

石墨环损伤后可研磨修复,研磨时采用专用的玻璃平晶板,一般要求表面粗糙度达到 Ra0.1μm,平面度不大于1μmm。在研磨修理中注意防尘,防止杂质颗粒镶嵌在石墨密封面上。

结合静环故障分析可知,动环密封表面粗糙度过低,平面度达不到一定程度,当静环与动环之间的摩擦副承受高转速时,静环与动环之间同样会出现严重偏磨现象。该故障漏出的滑油中含有大量的石墨粉,分解后动环表面存在严重偏磨现象。工作时动环表面粗糙度达不到要求,则影响密封性;平面度和平行度达不到要求,则造成动环4 与石墨环贴合不紧密,造成滑油渗出。

修理中,在研磨平台上,首先用金刚石研磨膏对动环与涡轮转子结合面进行研磨,并在测量平台上进行着色检查,使配合表面的着色率不小于90%,并沿四周无颜料中断;其次用金刚石研磨膏对动环与石墨环结合面进行研磨,研磨后使用超声波清洗,不允许用压缩空气,检查表面粗糙度和平面度,同时保证上、下表面的平行度,如研磨后厚度低于装配要求,则更换动环。

(二)弹性元件弹力控制

控制石墨环(静环)和动环的表面粗糙度、平面度和平行度达到使用要求,重新安装石墨环密封装置进行试验,发现部分台次石墨环密封部位仍然会出现滑油泄露故障,建立故障树,运用排除法对密封结构元件逐一进行检查排故。

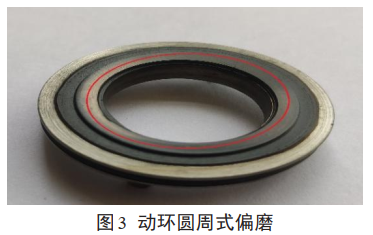

如图 3,对分解下石墨环表面存在“圆周式”偏磨现象[3]的密封装置的弹性元件——8件弹簧进行弹性

测量,发现弹簧弹力数值极差较大。如图1,石墨环密封结构中8件弹簧5安装在壳体1和静环3之间,使静环3的石墨环紧贴在动环4的表面上,如果弹簧5的弹力差值过大,则石墨环上压力分布不均匀[4],将会导致石墨环工作过程中产生偏斜发生偏磨,同时还会导致与动环4贴合不紧密,造成滑油渗出。在对弹簧进行选配时,应对 8件弹簧的弹力进行控制,满足弹性需求的情况下还要使组差控制在较合理的范围,一般不大于 0.2N,这样才能保证石墨环(静环)在工作中受力均匀,避免偏磨造成石墨密封失效。

(三)装配质量影响

1.涡轮转子安装面影响

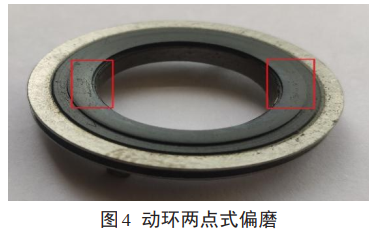

如图4,针对漏油故障分解后动环表面存在“两点式”偏磨现象,检查分析后排除了静环、动环和弹性元件的影响,对涡轮转子安装表面进行检测,发现安装面不平,安装面内圈涡轮轴根部呈对称式轻微凸起,安装动环后动环支撑受力不均匀,导致与静环密封面配合偏斜,工作过程中造成动环偏磨从而漏油。

修理时,将涡轮转子装进研磨机的卡盘,用研磨器、金刚石研磨膏对安装面进行研磨,保证表面粗糙度和平面度达到要求,用环规对安装面进行着色检查,着色率一般不低于 90%,并且沿圆周无间断。

2.涡轮转子跳动量超差

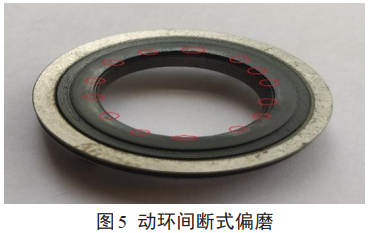

如图5,故障分解后动环表面存在“间断式”偏磨现象,偏磨程度较小,滑油泄漏量较低,对静环、动环、弹性元件及安装面进行检查后没有发现主要原因,观察分解后动环和安装面之间,发现密封胶涂抹

不均匀,影响上、下表面的平行度,安装后导致动环密封表面产生轻微偏斜,动环 4上下表面的平行度、涡轮转子安装面的垂直度、轴的平直度等较低,进而产生间断式偏磨现象。可通过均匀涂胶、转动动环4与涡轮转子2的相对角度来保证跳动量。

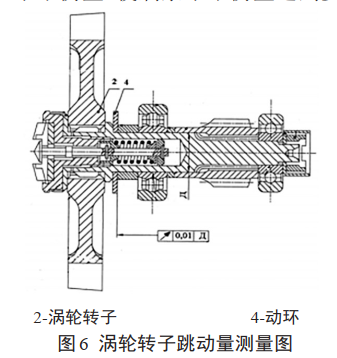

为了控制安装后动环表面尺寸,防止动环 4 安装偏斜或涡轮轴心错位,涡轮转子 2 安装面涂抹密封胶并安装动环4后,要求测量动环4表面相对涡轮转子2表面Д的跳动量,此值一般不大于0.01mm。

3.涡轮转子平衡量超差(图6)

根据排故修理经验,涡轮工作转速很高,部件安装后应该进行动平衡,涡轮转子上安装动环、轴承、齿轮后,要求检查剩余不平衡量不大于0.1g·cm。平衡量影响涡轮转子旋转的平稳性,如平衡量超差,则旋转时动环4偏磨,造成滑油渗出。

影响平衡量的主要因素有涡轮转子、齿轮材质不均匀或加工及装配中产生的误差,可通过使用平衡机,针对齿轮与涡轮转子的相对角度、打磨涡轮转子来减少不平衡量,使剩余不平衡量达到要求。

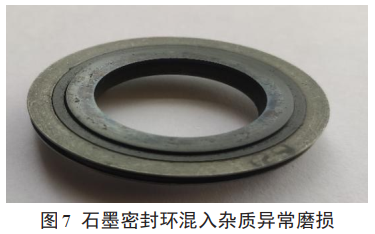

(四)石墨环异常磨损

静环3的石墨密封环紧贴在动环4表面,形成密封副[5]。如密封面之间进入杂质,则造成石墨环异常磨损而漏油。该故障漏出的滑油中含有大量的石墨粉,如图7所示。

造成杂质进入的主要因素有研磨时粉尘嵌入石墨环、装配时密封面未清理干净等。研磨石墨环时不允许采用研磨膏或含有研磨膏的平台研磨,研磨后要保持密封面的洁净,装配时需检查密封面的洁净度。装配时在静环表面均匀涂抹一层滑油,使端面之间维持一层极薄的液体膜而达到密封的目的,同时起到润滑和平衡压力的作用。

四、结语

石墨环密封是发动机常用的密封方式,但使用时对油液的污染度要求较高,工作中存在石墨环磨损较快,容易漏油的缺点。本文涉及的该型俄制涡轴发动机轴承支点同样采用石墨密封,但由于石墨密封固有缺点,每年因支点漏油故障造成的维护成本居高不下。

相较于本文介绍的石墨环密封,其中蓖齿密封、指状密封、气膜密封等多种不同结构的新型密封技术成为了拥有巨大潜力的研究领域[6]。如某国产三代涡轴发动机,支点密封方式就采用蓖齿密封配合磁性密封环密封。性能良好的密封装置可有效降低燃油消耗率和维护成本,提高发动机使用寿命。目前航空发动机密封技术正朝着结构紧凑、质量轻、易装配、破损安全性高等方向进行创新发展,但国内密封技术仍然处在传统技术运用阶段,希望本文内容能对将来国内密封技术的发展提供帮助,对新技术的创新提供参考。

参考文献:

[1]王泓然,张栋善.航空发动机密封技术研究[J].科学咨询(科技-管理),2018(06):52.

[2]胡广阳,闫玉涛,郑利胜,孙志礼。航空发动机石墨圆周密封环接触特性分析[J].润滑与密封,2018,43(11):102-107.

[3] 闫玉涛,李雪娟,胡广阳,胡添琪,孙志礼.石墨密封材料高温摩擦磨损行为及预测[J].航空动力学报,2014,29(02):314-320 .

[4]李添宇 .航空发动机关键制造技术现状及趋势[J]. 世界制造技术与装备市场,2019(02):77-79.

[5]张杰,李鲲,吴兆山,丁思云,李香,郑国运.镶 嵌式石墨密封环的压力变化研究[J].润滑与密封,2013,37(03):53-58.

[6]张栋,李权.发动机石墨密封环失效分析[J].失效分析与预防,2006(02):56-60.

以上内容摘自网络,如侵删!

手机扫一扫添加微信

服务热线

0311-87316999