某化工企业多级离心泵(采卤泵)输送介质为盐水,由于盐水温度较高且含有一定量的固体颗粒,轴封系统不宜使用机械密封,所以选用了填料密封,但投入运行后前后端填料(盘根)泄漏严重(喷射状),不仅造成物料浪费,而且泄漏的盐水窜入轴承箱导致轴承损坏。

1、原因分析

通过拆解发现填料轴套镀层脱落,且填料(盘根)有明显高温烧焦迹象,同时发现填料(盘根)为石墨盘根,内部有钢丝加强,这也是损坏填料轴套的主要原因,为此,厂家对填料轴套镀层工艺进行了调整,将填料(盘根)由石墨盘根更换为高水基盘根和四氟芳纶盘根,并在填料涵体处增加了填料冲洗水,用作冷却填料(盘根)和对泄漏盐水进行稀释,从而降低填料(盘根)的磨损,改造完成投入使用后填料(盘根)泄漏仍然很大,不能正常运行。通过泄漏盐水观察,发现大部分泄漏盐水是来自填料外圈与填料涵体内圈之间。所以,分析判断为填料规格过小导致,停泵拆解后对填料涵体间隙进行检测发现,填料涵体间隙(安装填料间隙)为20mm,而盘根规格也为20x20mm,按照填料(盘根)选用要求,填料(盘根)大小应按比填料涵的间隙大1mm,以保证其在填料涵内的饱和度,从而到达密封效果。

2、解决措施

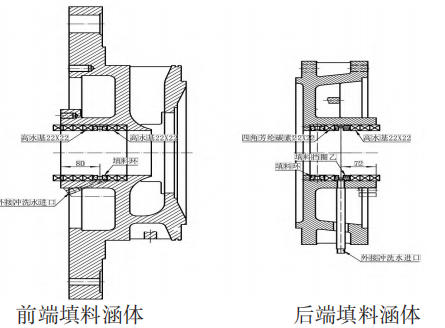

根据以上原因分析,需将填料(盘根)规格变为21x21mm,但填料(盘根)标准规格无21x21mm的,所以将20x20mm的填料(盘根)更换为22x22mm的填料(盘根),因填料(盘根)规格大于填料涵体间隙(安装填料间隙),安装前需将填料(盘根)均匀砸扁至与填料涵体间隙一致,同时,因泵后端密封压力较高,在后端填料涵体底部加钻ф12的导流孔与平衡室连通,再在填料涵体底部安装填料环充当泄压环。安装完成后适当紧固填料压盖保证填料(盘根)在填料涵内的饱和度。填料涵体改造后结构图如下图。

填料涵体改造后结构图

改造完成投入运行后,采卤泵填料(盘根)泄漏量为滴漏状或流线状,且运行稳定,满足运行要求。

离心泵填料密封泄漏问题较为常见,在填料(盘根)选型时应根据离心泵输送介质和泵的结构特点进行综合考虑,比如填料(盘根)材质、填料(盘根)规格等,同时还要注意填料(盘根)的安装方向与顺序,确保离心泵填料密封的性能稳定,减少不必要的损失。

以上内容摘自网络,仅用于分享,如侵删!

手机扫一扫添加微信

服务热线

0311-87316999