摘 要:某火电厂原脱硫循环泵机械密封频繁失效泄漏的问题,分析查找原因为机械密封结构设计不合理,运行中不能使动静环摩擦副与浆液有效的隔离,从而导致动静摩擦副磨损严重。通过改变机械密封动静环摩擦副结构,设置一个密封的环形腔室,腔室通有压工业水,有效的隔离浆液进入机械密封内部,避免了含氯离子浓度较高的浆液对机封的化学腐蚀、结垢和浆液中固体颗粒的冲击磨损。从而减少了脱硫循环泵检修工作量,节约了检修费用,实现了脱硫循环泵机械密封长周期安全平稳运行。

关键词:脱硫循环泵;机械密封;泄漏分析;改进方法

0 改造前存在的问题

燃煤发电厂锅炉脱硫系统设计多采用石灰石— 石膏湿法脱硫工艺技术。某电厂每台锅炉脱硫装置配置脱硫循环泵3 台,为某厂家生 产的 LC700/900II型离心泵,流量6192m3/h.扬程23H,机组满负荷运行时3台泵运行,低负荷时2台运行。由于机组调峰低负荷运行和停机检修的原因,脱硫循环泵需经常启停操作,一启一停就容易发生循环泵机械密封泄漏,一度成为电厂安全生产和现场环境卫生的难题。

1 机械密封失效致因分析

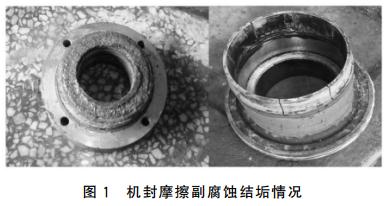

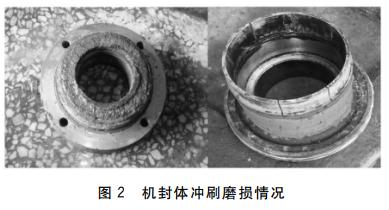

脱硫循环泵机械密封结构形式通常有内置弹簧外冲洗单端面机械密封、内置弹簧双端面机械密封、外置弹簧内冲洗单端面机械密封三种。内冲洗和背冷是脱硫循环泵常用的机械密封方法,但在实际应用中,由于介质含有大量的颗粒物,少量的冲洗水很难对摩擦副处的环境清洗干净[1]。特别是泵机停运后,浆液会藏匿在摩擦副内端面的缝隙中,当泵机再 次启动运行时,泵机动静环就会发生卡涩、偏斜,甚 至破损情况。即使采取其它防护措施和调整手段也难以达到该泵停运前的不泄漏状态。通过对泄漏损坏的机封多次进行解体检查,发现造成机封损坏的主要原因:一是机封冷却水和浆液的积结垢造成机封 内各部件的配合间隙发生变化,同时由于结垢造成 弹簧阻力增大,摩擦副静环无法与动环精密配,特别 在循环泵启停瞬间,转动的冲击力导致动静环摩擦副偏斜甚至碎裂。二是内置用于压紧静环、摩擦副 限制其松动位移的静环弹簧组因受到浆液的腐蚀丧失了应有的机械性能。三是机封集装体和摩擦副所 使用的材质品质不高,造成摩擦副易磨损、碎裂等原因,也是机封损坏的原因之一。

某燃煤电厂脱硫循环泵机械密封各个部位改造前的腐蚀、磨损、结垢情况[1],如图1和图2所示。

2 机械密封改进思路[2]

综上原因分析,要想消除离心式脱硫循环泵频繁泄漏问题,根本在于设法阻止所输浆液进入机械 密封内部,防止含氯离子浓度较大的浆液的腐蚀结垢和浆液中固体颗粒的冲击磨损。基于上述改进思 路,在脱硫循环泵机械密封原有部件的基础上,增加一隔离防护罩(材料选用抗磨耐腐蚀的316L 合金结构钢加工制作),与动环和摩擦副之间留出间隙, 形成环形腔室,环形腔室内注入有压工业水起到密封和冷却作用,使动静环摩擦副与浆液有效的隔离。

2.1改进后的机械密封结构与装配

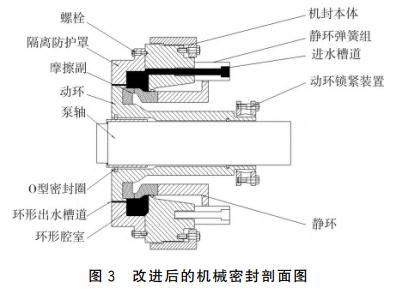

改进后的机械密封主要由泵轴、动环、摩擦副、隔离防护罩、螺栓、机封本体、静环弹簧组、进水槽道、动环锁紧装置、O 型密封圈、环形出水槽道、环形腔室、静环组成。

2.2 装配方法[1]

如图3所示,O 型密封圈10套装在泵轴1 上,隔离防护罩4套装在泵轴1外围的动环2和摩擦副 3上,通过螺栓5固定在机封本体6 上,并与动环2 和摩擦副3保持适当间隙,形成环形腔室12和环形出水槽道11,环形腔室12 一端与环形出水槽道11连通,另一端与机封本体上钻出的进水槽道8连通, 进水槽道8与外面的有压工业水管连接,工作时有 压水由进水槽道8 进入,经环形腔室12、环形出水槽道11流入泵腔中,并随介质排出。动环锁紧装置(9)安装在机封本体(6)外侧,用于固定锁紧动环(2)。静环弹簧组(7)由原来的内置改为安装在机封本体(6)外侧,用于压紧静环(13)、摩擦副(3),限制其松动位移,同时便于调节,避免与浆液接触造成的腐蚀、磨损后引起的弹簧失效介质泄漏,提高了静环弹簧组使用寿命。

2.3 密封原理[3]

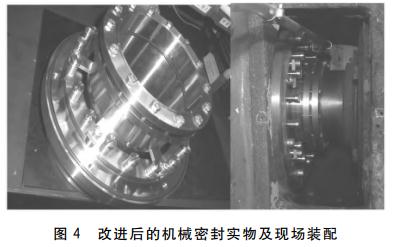

新加装的隔离防护罩与机械密封的动静环摩擦副之间形成一个环形腔室(可称隔离保护区),由于腔室内通有稳定可靠的工业水 (压 力一般在 0.4 Mpa左右,远高于泵内部浆液的压力),从而有效的防止浆液进入内部造成的磨损腐蚀,提高了机械密封使用寿命。注意,用此密封技术改造时,所用工业冷却水必须保证洁净和安全可靠。如图4所示。

4 应用效果与推广范围

改进后的机械密封经多家电厂应用证明,它有效解决了脱硫循环泵停止再启动后机械密封泄露这一难题,使用寿命由原来的2 至3 个月延长到2 至3年,实现了泵机长周期安全平稳运行。同时,减少了检修工作量,现场文明生产得以保障,检修费用每台泵每年节约6万多元。本改进方案目前已推广应用到某厂家生产的其他型号的泵上。该机械密封结构集防磨损、防腐蚀、不泄漏多优势于一体,可广泛适用于含有颗粒物质的各种浆液和具有腐蚀性介质及自身温度较高的介质排送。不仅用于火电厂脱硫、输浆、排渣系统,还可广泛应用于冶炼、矿山、建材、石油、电力、化工、酿造等企业和市政污水排送等常用各式离心泵机[3]。

参考文献:

[1]宫卫平,潘广春,宁广东.电厂脱硫循环泵机械密封分析解决[J].中国机械,2014(18):13-13.

[2]张振,李涛,李宏伟.用降温法排除改造机组热网站疏水泵的汽化故障[J].电站辅机,2018,39(04):39-42.

[3]李大申.火电厂脱硫浆液循环泵故障分析及对策[J].科技创新导报,2019,16(21):79+81.

以上内容摘自网络,如侵删!

手机扫一扫添加微信

服务热线

0311-87316999